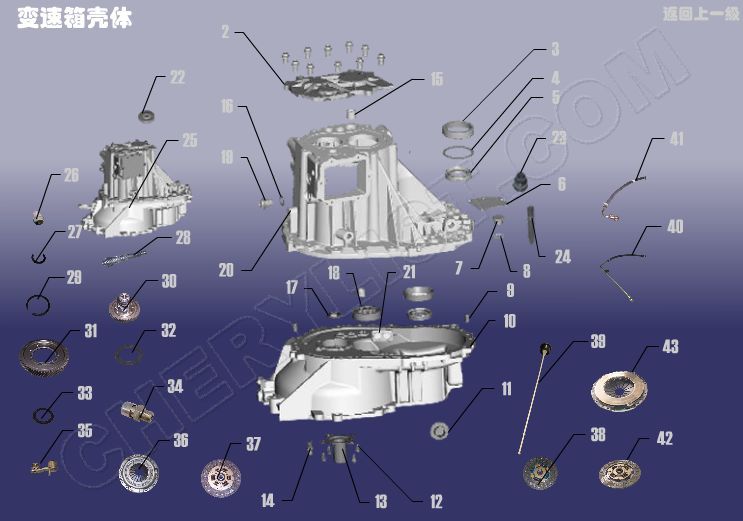

QR523 トランスミッションケース、CHERY TIGGO T11用トランスミッション

2 QR523-1701301 カバーベアリング

3 QR523-1701703 ベアリングFRTおよびR。

4 QR523-1701704AA ガスケット – 調整

5 QR523-1701203 シールオイル-ディフ

6 QR523-1701109 バッフル、オイル

7 QR523-1701102 プラグマグネット

8 QR523-1701103 平ワッシャーマグネットプラグ

9 Q5211020 ポジションピン

10 QR523-1701201 ケーシングクラッチ

11 QR523-3802505 ブッシュ – オドメーター

12 Q1840612 ボルト

13 QR523-1701202 シュー、リリースベアリング

14 QR523-1602522 シート、バルリリースフォーク

15 QR523-1702331 ベアリングシフトアセンブリ

16 QR523-1701105 平座金プラグ

17 QR523-1701206 オイル入力シャフトシール

18 QR523-1701502 ベアリング出力軸-FRT

19 QR523-1701104 プラグ

20 QR523-1701101 ケースミッション

21 QR523-1701220 マグネットセット

22 QR523-1701302 パイプ – ガイド

23 QR523-1701204 ブッシュ – シール

24 QR523-1701111 スタッド

25 QR523-1700010BA トランスミッションアセンブリ – QR523

26 QR518-1701103 デバイス - シフトスチールボール位置

27 QR523-1701403AB リング – スナップ

28 QR523-1701501BA シャフト – 出力

29 QR523-1701508AB リング – スナップ

30 QR523-1701700BA 運転とディファレンシャル

31 QR523-1701707BA ギア – メイン減速機ドアリベン

32 QR523-1701719AB ガスケット – 調整

33 QR523-1701719AE 調整ワッシャー

34 QR523-1702410 プラグ – 通気口

35 QR523-1702420BA ギアシフトアーム

36 T11-1601020BA カバーアセンブリ – クラッチ

37 T11-1601030BA ディスクアセンブリ – クラッチドア

38 T11-1601030DA ディスクアセンブリ – クラッチドア

39 T11-1502150 ロッドアセンブリ – オイルレバーゲージ

40 T11-1503020 パイプ – 入口

41 T11-1503040 パイプアセンブリ – リターン

42 SMN132443 ディスククラッチ

43 SMR534354 ケーシングセットクラッチ

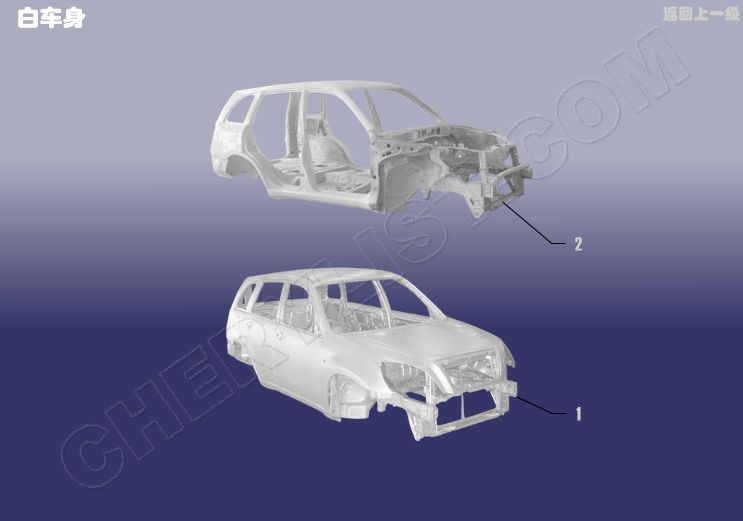

トランスミッションハウジングは、一般的には特殊なダイカスト法によってダイカストアルミニウム合金から作られ、不規則で複雑な形状をした荷重支持部品です。

初期のギアボックスシェルは、成形が容易で、衝撃吸収性に優れ、コストが低いという利点を持つねずみ鋳鉄が主流でした。しかし、自動車の運転快適性に対するユーザーの要求の向上と軽量化技術の成熟に伴い、自動車のギアボックスシェルはアルミニウム合金に置き換えられ、現在では主にねずみ鋳鉄とアルミニウム合金で作られています。

トランスミッションハウジングは、トランスミッション機構とその付属品を組み込むためのハウジング構造です。内部摩擦による部品の摩耗や動力損失を低減するために、シェル内に潤滑油を注入し、ギア、シャフト、ベアリングなどの部品の作動面を飛沫潤滑する必要があります。そのため、シェルの片側にオイルフィラーが、底部にオイルドレンプラグが設けられており、オイルレベルの高さはオイルフィラーの位置によって制御されます。

トランスミッションのリアベアリングカバーにはオイルシールアセンブリが取り付けられています。各ベアリングカバー、リアカバー、アッパーカバー、フロントハウジング、リアハウジングの接合面にシーリングガスケットを装着し、シーラントを塗布してオイル漏れを防止します。トランスミッション作動中の油温および圧力上昇による潤滑油の漏れを防止するため、トランスミッションのトランスミッション機構部とリアベアリングカバーにベントプラグが取り付けられています。

ギアボックスシェルの主な機能は、トランスミッションシャフトを支持し、シャフト間の中心距離と平行度を確保し、ギアボックスシェル部品とその他の接続部品の正しい取り付けを保証することです。ギアボックスシェルの加工品質は、トランスミッションアセンブリの組み立て精度と動作精度、さらには車両の作動精度と耐用年数に直接影響するため、品質要件は高くなります。

ギアボックスハウジングの加工上の難しさ:

1.加工内容が多く、工作機械や切削工具を頻繁に交換する必要がある。

2. 加工精度に対する要求が高く、通常の工作機械では加工品質を保証することが難しく、工程が長く、ターンオーバー回数が多く、生産効率の向上が困難です。

3. 形状が複雑で、ほとんどが薄肉シェルであるため、ワークの剛性が低く、クランプが困難です。